Die Lasersteuerung ist für viele Herstellungsprozesse wie Schneiden, Bohren, Schweißen, Ätzen, Gravieren und Ablation erforderlich. Für die Pulverbettfusion (PBF) und für die gerichtete Metallabscheidung (DMD) ist eine feine Lasersteuerung erforderlich. Laser werden für Materialveränderungsprozesse wie das Tempern und Abschrecken von Metallen und das Modifizieren der Impedanz in Halbleitern verwendet.

Für jeden dieser Prozesse gibt es eine bevorzugte Technik zur Steuerung der Abgabe von Laserenergie. Die zwei breiten Klassen von Lasern sind kontinuierliche Wellen (CW) und gepulste. CW-Laser sind typischerweise kostengünstiger und haben den Vorteil einer hohen Durchschnittsleistung. Gepulste Laser haben eine geringere Durchschnittsleistung, aber die Photonenenergie mit kurzen Impulsen unterbricht die chemischen Bindungen des Materials, anstatt zu brennen. Die Wärmeeinflusszone (HAZ) wird minimiert, Schnitte sind sauber und eine Materialnachbearbeitung ist häufig nicht erforderlich. In der Lasersteuerungssuite von Polaris Motion werden sowohl CW- als auch gepulste Laser unterstützt.

Dauerstrichlaser (CW)

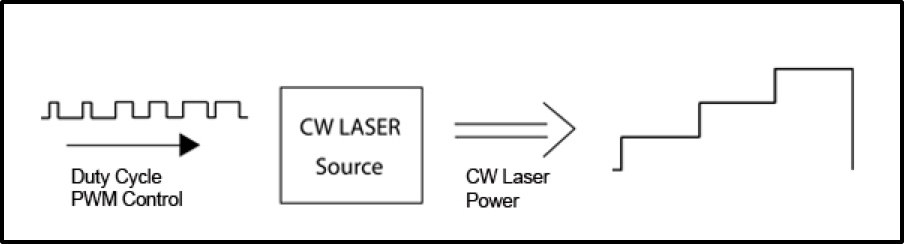

Ein CW-Laser ist ein Laser, der einen kontinuierlichen Laserstrahl mit kontrollierter Wärmeabgabe aussendet. Für CW-Laser bietet Polaris Motion sowohl eine pulsbreitenmodulierte (PWM) Steuerung als auch eine analoge Steuerung. Bei der PWM-Tastverhältnissteuerung steuert der Prozentsatz der Zeit, in der das PWM-Signal hoch ist, die Intensität des Lasers. Wenn beispielsweise die maximale Leistung 200 W beträgt, was einem Arbeitszyklus von 100% entspricht, führt ein Arbeitszyklus von 25% zu einer kontinuierlichen Laserleistung von 50 W. Der Arbeitszyklus kann sofort geändert werden.

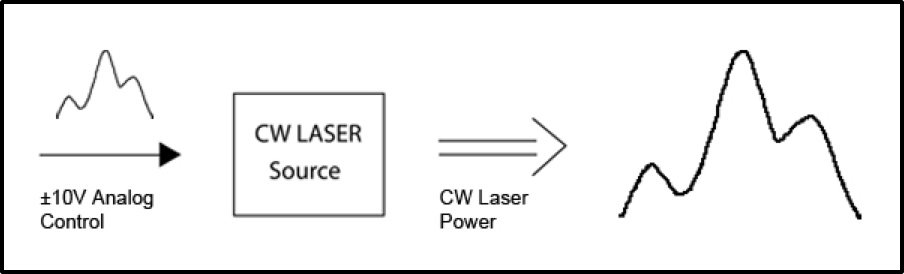

Viele Laser haben einen analogen Steuereingang. Diese sind typischerweise 0-10 V oder ± 10 V und können einen beliebigen Wert in diesem Bereich annehmen. Für diese ist die Laserleistung direkt proportional zur Steuersignaleingabe. Im Fall von 0 bis 10 V würde 10 V zu 200 Watt führen, wenn das maximale Eingangssignal von 3 V 60 Watt Laserleistung entspricht. Die analoge Eingangsspannung kann sofort geändert werden, was zu sofortigen Änderungen der Laserausgangsleistung führt.

PWM-Steuerung für CW-Laser

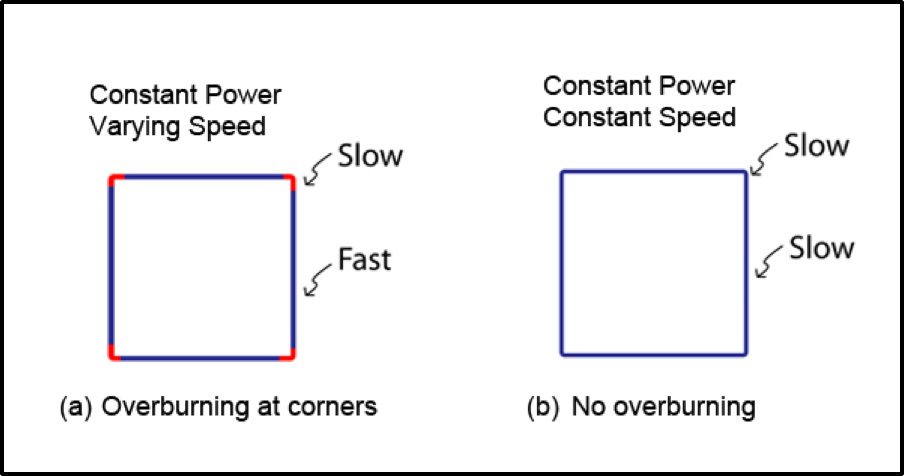

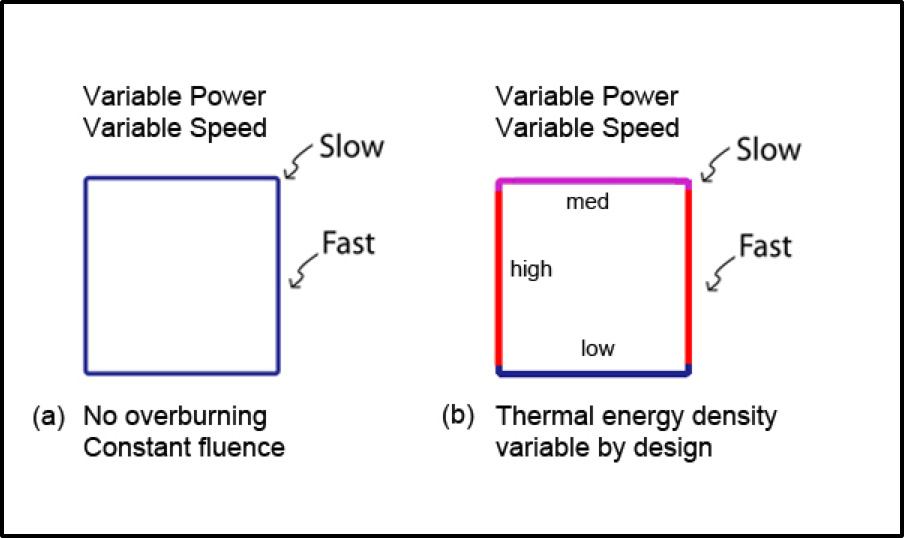

CW-Laser mit konstanter Leistung sind aufgrund ihrer breiten Verfügbarkeit und geringen Kosten seit langem beliebt. Um jedoch heiße Stellen und ein Überbrennen zu vermeiden, muss die Laserbearbeitung mit einer konstanten Geschwindigkeit erfolgen, um der konstanten Ausgangsleistung des Lasers zu entsprechen. Auf diese Weise wird eine konstante Menge an Laserenergie pro Längeneinheit entlang des Verarbeitungspfades abgeschieden, siehe 3b. Das Problem bei Lasern mit konstanter Leistung besteht darin, dass die maximale Verarbeitungsgeschwindigkeit durch die Kurvengeschwindigkeit begrenzt ist. Die Kurvengeschwindigkeit, die durch die Fähigkeit der Maschine zum Beschleunigen und Abbremsen begrenzt ist, wird zur maximalen Gesamtgeschwindigkeit des Prozesses. Wenn ein Bediener versucht, schnell auf den Geraden zu fahren und um die Ecken zu verlangsamen, um den Durchsatz von Teilen pro Stunde zu maximieren, kommt es leider zu einem Überbrennen an den Ecken.

Glücklicherweise bieten wir bei Polaris Motion die Möglichkeit, die Laserleistung mithilfe der PWM-Steuerung des Arbeitszyklus automatisch zu ändern. Die Laserleistung kann sofort geändert werden, um sie an die Laserbearbeitungsgeschwindigkeit entlang des Arbeitspfades anzupassen, was zu einer gleichmäßigen Abscheidung von Laserenergie (Fluenz) führt, wie in Fig. 4a gezeigt. Wenn für einen speziellen Prozess eine variable Laserenergieabscheidung erforderlich ist, kann das Verhältnis von Laserleistung zu Geschwindigkeit automatisch geändert werden, wie in Abb. 4b dargestellt.

Analoge Steuerung für CW-Laser

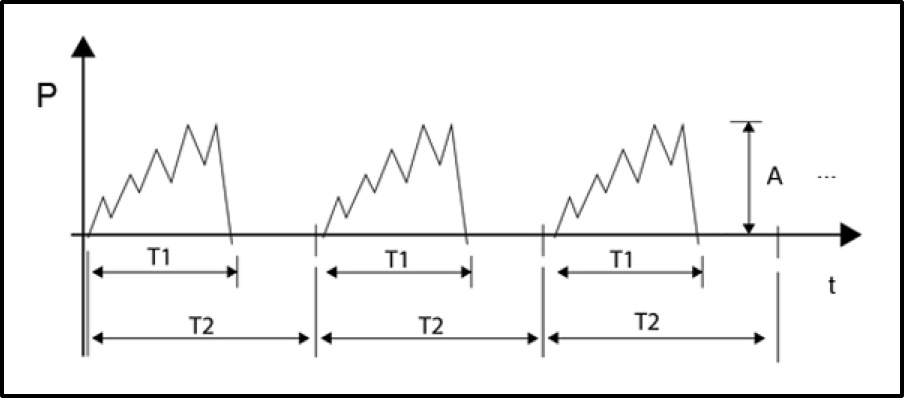

Die analoge Steuerung von CW-Lasern wird ebenfalls unterstützt. Die einfache Methode ist die Proportionalregelung. Die Laserausgangsleistung ist einfach proportional zum Steuersignaleingang, der als Beispiel proportional zur Geschwindigkeit entlang des Pfades gemacht werden kann. Polaris Motion bietet jedoch auch Analog Laser Pulse Shaping (ALPS ™) an (siehe (Abb. 5)). Der Bediener verfügt über eine Reihe von Steuerhebeln, darunter: die Impulsform selbst, die in einer Tabelle erstellt wird, die Amplitude (A), die Einschaltzeit des Impulses (T1) und die Impulsperiode (T2). ALPS ™ ist nützlich zur Steuerung der thermischen Energiedichte eines Schmelzbades sowohl für das Laserschweißen als auch für 3D-Metalldruckanwendungen.

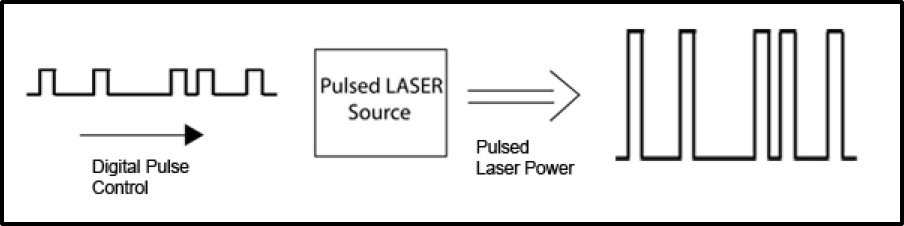

Gepulste Laser

Ein gepulster Laser ist ein Laser, der eine Folge von Hochenergieimpulsen aussendet. Gepulste Laser werden in Nanosekunden (ns), Pikosekunden (ps) oder Femtosekunden (fs) eingeteilt. Je schneller der Laser ist, desto kleiner ist die Wärmeeinflusszone und desto mehr Materialtypen können verarbeitet werden. Gepulste Laser werden typischerweise für Präzisionsmaterialverarbeitungsanwendungen auf den Märkten für Halbleiter, Militär, Medizin, Wissenschaft und Handgeräte verwendet. Bei Polaris Motion sind die beiden Möglichkeiten zur Steuerung gepulster Laser (1) die Lasersteuerung mit festem Abstand (FPLC) und (2) die Puls-on-Demand-Steuerung (PODC).

Feste Pitch-Lasersteuerung

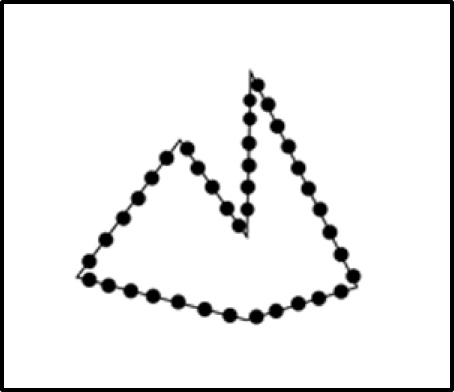

Bei der Feststeuerung (FPLC) wird der Laser ausgelöst, um unabhängig von unterschiedlichen Geschwindigkeiten einen optischen Impuls in festen Schritten entlang des Laserpfades abzufeuern. Im Geometriebeispiel (Abb. 7) werden Laserpunkte in konstanten Schritten entlang des Pfades platziert, selbst wenn die Bewegung entlang der Geraden beschleunigt und an den Ecken langsamer wird. Die Dichte und Geschwindigkeit, mit der Laserpulse ausgelöst werden, sind einstellbare Parameter und können im laufenden Betrieb geändert werden. Im Modus mit fester Tonhöhe sind die Impulspositionierungen unabhängig von den Pfadpunkten.

Pulse-On-Demand-Steuerung

Mit der Puls-on-Demand-Steuerung (PODC) können Laserpulse an beliebigen, exakten Stellen auf jeder Geometrie platziert werden. Im PODC-Modus muss der Ort der Impulsplatzierung an den Pfadpunkten ausgerichtet sein. Wenn eine genaue Platzierung der Laserpulse erforderlich ist, wird die Pfadplanung für die Position-Geschwindigkeits-Zeit (PVT) empfohlen. Wenn die Platzierung von Impulsen innerhalb einer kleinen Toleranz angegeben werden kann, kann die lineare und kreisförmige Interpolationspfadplanung verwendet werden.