Fabrication laser de précision 2D, 2.5D et 3D

Un système de contrôle de mouvement Polaris UniverseOne ™ a été conçu pour la fabrication laser de précision. Des applications telles que le micro-usinage laser 2D, 2.5D et 3D et la gravure profonde de précision, aux applications d'impression de métaux 3D à têtes de numérisation multiples, un système Polaris UniverseOne dispose des outils et des technologies nécessaires pour créer la meilleure machine-outil CNC laser de sa catégorie. .

Une pièce est conçue à l'aide d'un programme de CAO tel qu'AutoCad, Fusion 360, Inventor, SolidWorks, CATIA et autres. Les conceptions peuvent être 2D, 2.5D et 3D vraies, et le fichier de sortie qui décrit la pièce peut être un fichier DXF (2D), un fichier STL (2.5D) ou un fichier STEP (3D). Ce sont les formats de fichiers les plus populaires, mais il en existe d'autres.

De nombreux procédés de fabrication laser de précision ont été envisagés, classés comme additifs, soustractifs, d'assemblage et de transformation de matériaux. Dans la catégorie additive, il y a SLA, SLS et SLM. Dans la catégorie soustractive, nous avons la découpe, le perçage, la gravure, la gravure et l'ablation. Le soudage est un processus d'assemblage. Certains procédés de transformation de matériaux incluent la modification d'impédance et le recuit des métaux.

Le générateur de trajectoire

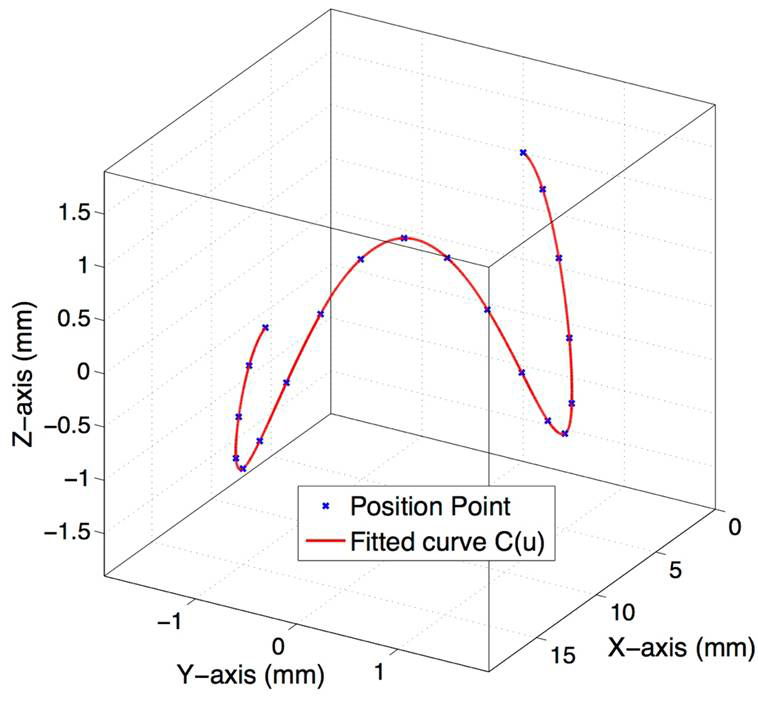

Le logiciel CAM exporte des primitives de ligne cartésienne, d'arc et de spline vers le contrôleur Polaris UniverseOne ™. Grâce à un haut niveau d'intelligence, le générateur de consigne Polaris évalue les capacités de vitesse et d'accélération des axes de la platine mécanique et des axes du scanner optique laser Galvo. Avec cette évaluation, le contrôleur Polaris UniverseOne ™ exécute le programme de pièce aussi vite que la machine peut aller. Si un opérateur commande à la machine d'aller plus vite qu'elle ne le peut, le logiciel ralentit le taux d'exécution et le travail se termine dans le moins de temps possible.

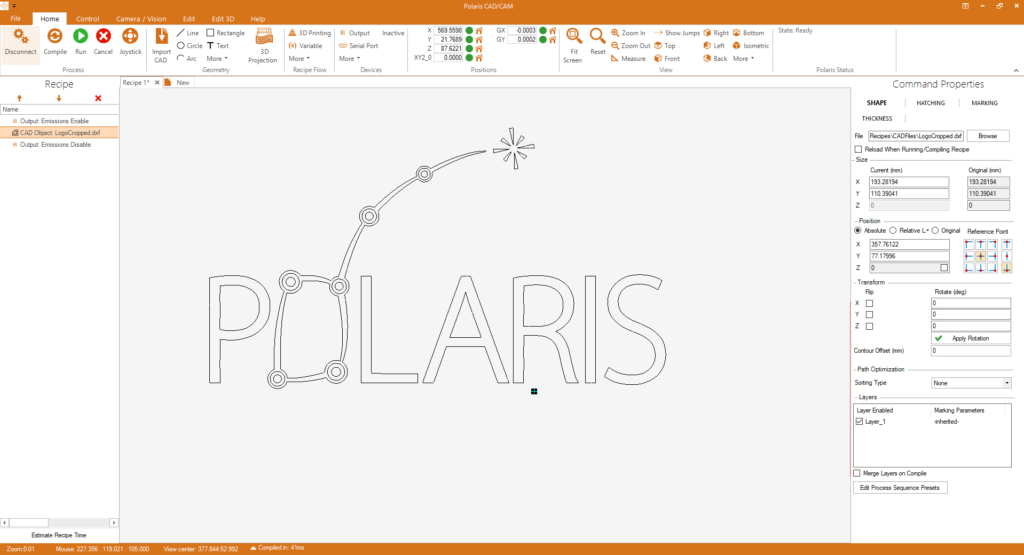

CAD / CAM Polaris

Polaris CAD / CAM (PCC) est un logiciel utilisé pour contrôler les machines CNC laser. Toutes les opérations de traitement de matériau laser mentionnées ci-dessus peuvent bénéficier de l'utilisation du PCC.

Pour les processus 2D, le fichier DXF est importé dans PCC et les attributs sont définis en vue de la découpe, du perçage et des hachures. Le logiciel génère automatiquement la trajectoire d'outil selon une planification de trajectoire optimisée. Lorsque l'opérateur frappe RUN, un fichier de code G est généré et envoyé immédiatement au contrôleur de mouvement Polaris UniverseOne ™ pour exécution.

Dans le cas de la fabrication additive, le fichier STL tridimensionnel est importé et des attributs sont définis pour le contournage, le remplissage et la création de supports. PCC découpe le fichier STL, potentiellement en milliers de couches. Une ou plusieurs têtes de numérisation peuvent être utilisées. Si plusieurs têtes de lecture sont utilisées, la pièce est séparée en mosaïques, des chemins d'outils sont créés et un fichier de code G est créé pour chaque scanner Galvo. Des méthodes avancées sont utilisées pour assembler les zones qui se chevauchent.

Pour de véritables applications soustractives 3D, telles que la gravure de métal profond sur une pièce 3D telle qu'une sphère, le fichier STEP 3D est importé dans PCC et un motif 2.5D est enveloppé sur la sphère. Un parcours d'outil est généré automatiquement et peut être exécuté sur une machine CNC à 5 axes.

Pour une productivité élevée, la combinaison d'une platine CNC à 5 axes avec un Galvoscanner 3D peut être utilisée. Le chemin d'outil est créé et le fichier de code G est envoyé au contrôleur de mouvement Polaris UniverseOne ™. L'algorithme unique à champ de vision infini (IFOV) à 5 axes de Polaris Motion s'exécute et le parcours d'outil est automatiquement séparé en mouvement de la scène et du scanner.

>> En savoir plus

Code G cartésien

Avec un contrôleur de mouvement Polaris UniverseOne ™, la productivité augmente en utilisant le code G cartésien. La trajectoire d'outil est définie pour la position de la pointe d'outil, dans le système de coordonnées de la pièce. La géométrie de la machine est découplée en utilisant la cinématique inverse. Cette nouvelle approche facilite la fabrication assistée par ordinateur (FAO) car la FAO n'a pas à se soucier de la géométrie de la machine.

>> En savoir plus

Robotique et géométrie des machines

La géométrie de la machine qui mappe la position et l'orientation de l'outil aux mouvements du moteur est encapsulée dans le fichier mondial avec les contraintes cinématiques de la machine. Polaris a développé une bibliothèque de géométries de machines pour les types de machines courants. En implémentant des géométries de machine à l'aide d'outils robotiques et en exprimant le mouvement de trajectoire d'outil cartésien dans le système de coordonnées du fichier pièce, il est facile pour les programmes FAO 5 axes de générer des trajectoires d'outil laser.

>> En savoir plus

Technologie d'interface de contrôle laser (LCI)

Les servomoteurs, les modules de moteur pas à pas et les modules de commande Galvo Polaris UniverseOne ™ sont équipés en standard d'une interface de commande laser (LCI). Grâce au réseau breveté de contrôle de mouvement Gbps de Polaris Motion, la synchronisation à la nanoseconde est réalisée sur tous les modules et tout module avec une connexion LCI peut être utilisé pour contrôler un laser.

Le LCI peut contrôler les lasers pulsés et les lasers à ondes continues (CW). En mode pulsé, le déclenchement à pas fixe et le déclenchement à impulsion à la demande (POD) peuvent être utilisés. Des fréquences d'impulsions en MHz sont possibles. Pour les lasers CW, le contrôle PWM peut être utilisé pour réguler la puissance avec vitesse, et la mise en forme d'impulsion laser analogique (ALPS ™) est disponible pour affiner les processus sensibles tels que le soudage au laser.

>> En savoir plus