Il controllo laser è richiesto per molti processi di produzione come taglio, foratura, saldatura, incisione, incisione e ablazione. È necessario un controllo laser fine per la fusione a letto di polvere (PBF) e per la deposizione diretta del metallo (DMD). I laser vengono utilizzati per processi di alterazione dei materiali come la ricottura e la tempra per metalli e la modifica dell'impedenza nei semiconduttori.

Per ciascuno di questi processi, esiste una tecnica preferita per controllare l'erogazione di energia laser. Le due ampie classi di laser sono onda continua (CW) e pulsata. I laser CW hanno in genere un costo inferiore e hanno il vantaggio di una potenza media elevata. I laser a impulsi hanno una potenza media inferiore, ma l'energia del fotone a impulsi brevi rompe i legami chimici del materiale invece di bruciare. La zona termicamente alterata (ZTA) è ridotta al minimo, i tagli sono puliti e la post-elaborazione del materiale spesso non è necessaria. Nella suite di controllo laser di Polaris Motion, sono supportati sia i laser CW che pulsati.

Laser a onda continua (CW)

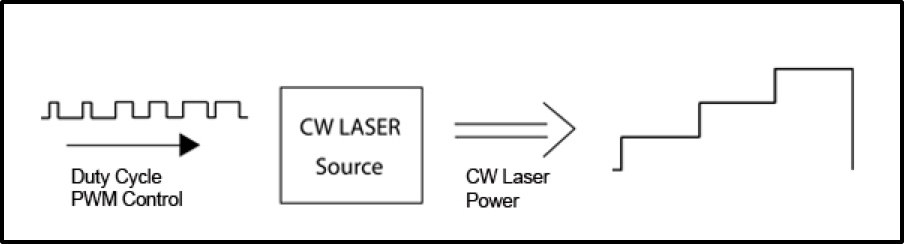

Un laser CW è un laser che emette un raggio laser continuo con potenza termica controllata. Per i laser CW Polaris Motion fornisce sia il controllo a modulazione di larghezza di impulso (PWM) che il controllo analogico. Con il controllo del ciclo di lavoro PWM, la percentuale di tempo in cui il segnale PWM è alto controlla l'intensità del laser. Ad esempio, se la potenza massima è 200 W corrispondente al ciclo di lavoro del 100%, un ciclo di lavoro del 25% si traduce in 50 W di potenza laser continua. Il ciclo di lavoro può essere modificato immediatamente.

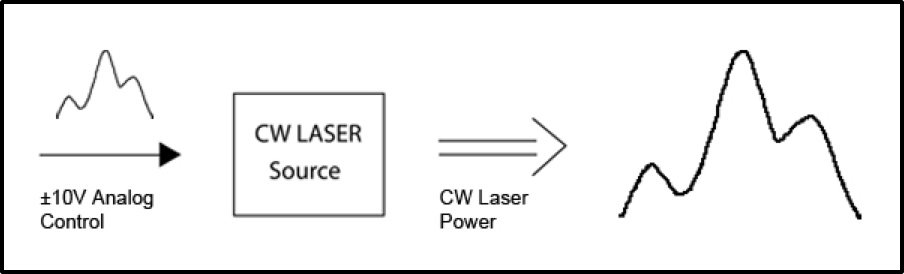

Molti laser hanno un ingresso di controllo analogico. Questi sono in genere 0-10 V o ± 10 V e possono assumere qualsiasi valore in tale intervallo. Per questi, l'uscita di potenza del laser è direttamente proporzionale all'ingresso del segnale di controllo. Nel caso 0-10 V, se il segnale di ingresso massimo di 10 V corrisponde a 200 Watt di potenza laser, 3 V risulterebbe in 60 Watt. La tensione di ingresso analogico può essere modificata istantaneamente, con conseguenti cambiamenti istantanei nella potenza di uscita del laser.

Controllo PWM per laser CW

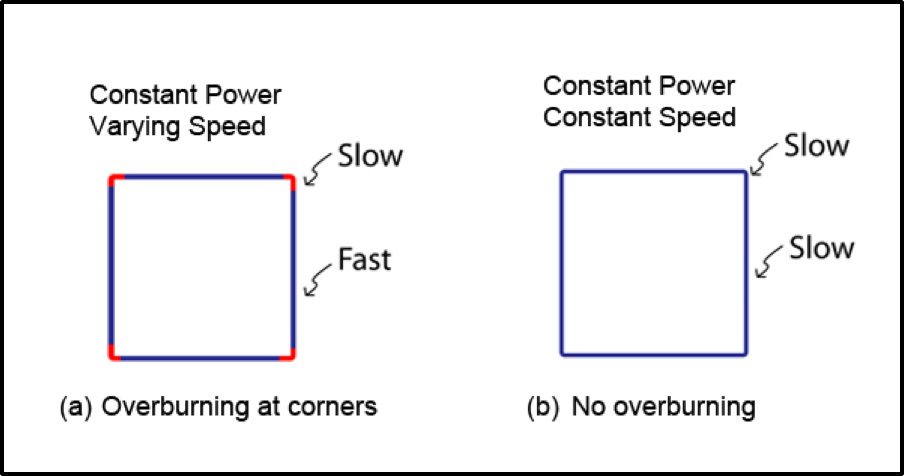

I laser CW a potenza costante sono popolari da molto tempo grazie alla loro ampia disponibilità e al basso costo. Tuttavia, per evitare punti caldi e bruciature eccessive, l'elaborazione laser deve avvenire a una velocità costante per corrispondere alla potenza di uscita costante del laser. In questo modo, una quantità costante di energia laser viene depositata per unità di lunghezza lungo il percorso di elaborazione, vedere Fig. 3b. Il problema con i laser a potenza costante è che la velocità massima di elaborazione è limitata dalla velocità in curva. La velocità in curva, che è limitata dalla capacità della macchina di accelerare e decelerare, diventa la velocità complessiva massima del processo. Se un operatore cerca di andare veloce lungo i rettilinei e rallenta dietro gli angoli per massimizzare la produttività oraria di parti, sfortunatamente ne risulterà l'overburning agli angoli.

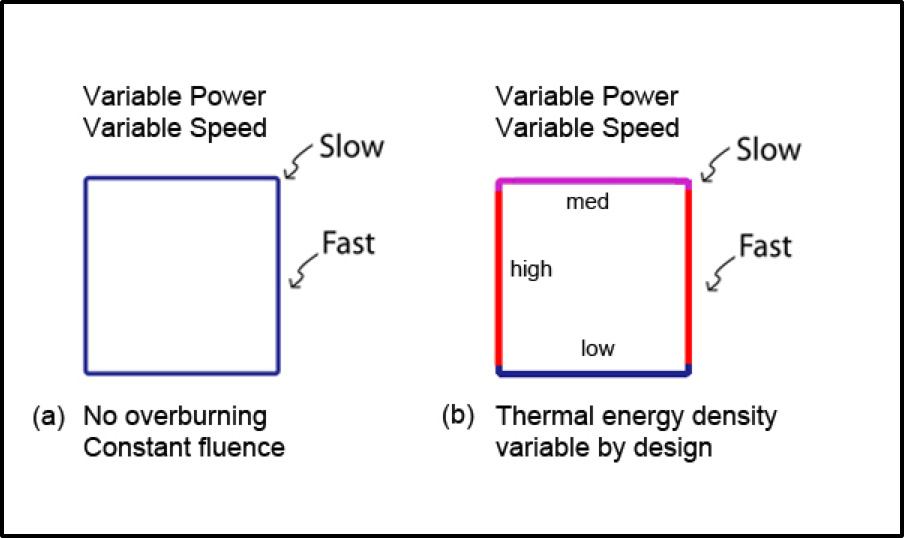

Fortunatamente, in Polaris Motion offriamo la possibilità di modificare automaticamente la potenza del laser utilizzando il controllo PWM del ciclo di lavoro. La potenza del laser può essere modificata istantaneamente per adattarsi alla velocità di elaborazione del laser lungo il percorso di lavoro, con conseguente deposito uniforme di energia laser (fluenza) come mostrato nella Fig. 4a. Inoltre, se è necessario disporre di una deposizione di energia laser variabile per un processo speciale, il rapporto tra potenza del laser e velocità può essere modificato automaticamente, come indicato in Fig. 4b.

Controllo analogico per laser CW

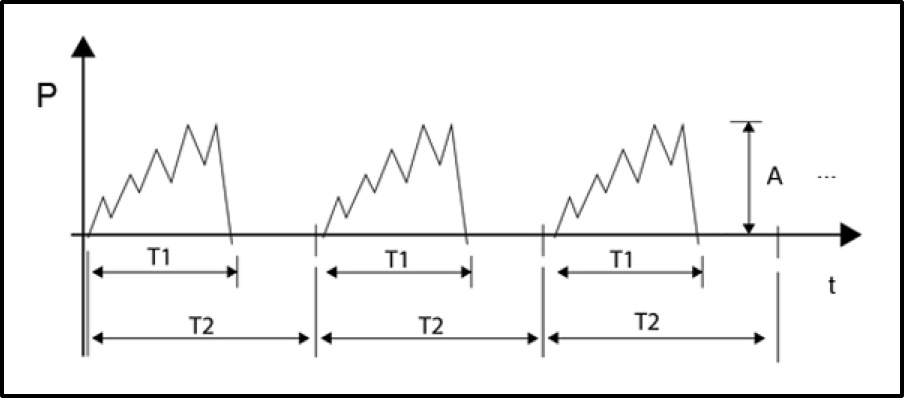

È supportato anche il controllo analogico dei laser CW. Il metodo semplice è il controllo proporzionale. La potenza di uscita del laser è semplicemente proporzionale all'ingresso del segnale di controllo, che può essere reso proporzionale alla velocità lungo il percorso come un esempio. Tuttavia, Polaris Motion offre anche la modellazione dell'impulso laser analogico (ALPS ™), vedere (Fig. 5). L'operatore dispone di una serie di leve di comando, tra cui: la forma dell'impulso stesso che viene creato in una tabella, l'ampiezza (A), il tempo di attivazione dell'impulso (T1) e il periodo dell'impulso (T2). ALPS ™ è utile per controllare la densità di energia termica di un bagno di fusione sia per la saldatura laser che per le applicazioni di stampa 3D in metallo.

Laser pulsati

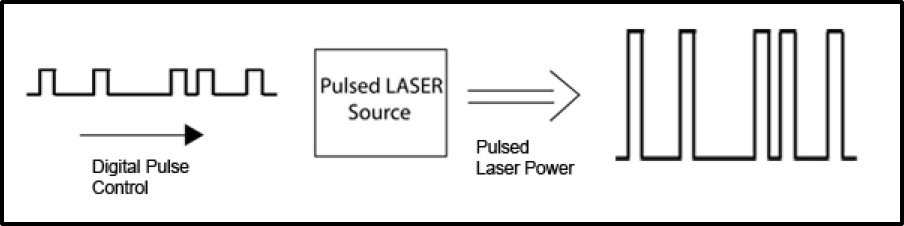

Un laser pulsato è un laser che emette una successione di impulsi ad alta energia. I laser pulsati sono classificati come nanosecondi (ns), picosecondi (ps) o femtosecondi (fs). Quanto più veloce è il laser, tanto più piccola è la zona interessata dal calore e maggiore è il numero di tipi di materiale che possono essere lavorati. I laser a impulsi vengono generalmente utilizzati per applicazioni di lavorazione di materiali di precisione nei mercati dei semiconduttori, militari, medici, scientifici e portatili. In Polaris Motion i due modi di controllare i laser pulsati sono (1) controllo laser a passo fisso (FPLC) e (2) controllo impulso su richiesta (PODC).

Controllo laser a passo fisso

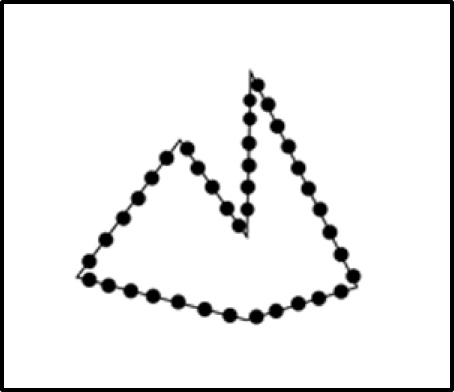

Con il controllo laser a passo fisso (FPLC), il laser viene attivato per emettere un impulso ottico a incrementi fissi lungo il percorso del laser indipendentemente dalle velocità variabili. Nell'esempio di geometria (Fig. 7), i punti laser sono posizionati lungo il percorso a incrementi costanti anche se il movimento accelera lungo i rettilinei e rallenta agli angoli. La densità e la velocità con cui vengono attivati gli impulsi laser sono parametri impostabili e possono essere modificati al volo. In modalità a passo fisso, i posizionamenti degli impulsi sono indipendenti dai punti del percorso.

Controllo Pulse-On-Demand

Con il controllo pulse-on-demand (PODC), gli impulsi laser possono essere posizionati in posizioni esatte e arbitrarie su qualsiasi geometria. In modalità PODC, la posizione del posizionamento dell'impulso deve essere allineata con i punti del percorso. Se è richiesto il posizionamento esatto degli impulsi laser, si consiglia la pianificazione del percorso posizione-velocità-tempo (PVT). Se il posizionamento degli impulsi può essere specificato entro una piccola tolleranza, è possibile utilizzare la pianificazione del percorso di interpolazione lineare e circolare.