3D 금속 인쇄, 용접, 조각 및 미세 가공을위한 새로운 레이저 제어 기술

레이저 제어는 절단, 드릴링, 용접, 에칭, 제판 및 절제와 같은 많은 제조 공정에 필요합니다. PBF (Powder Bed fusion) 및 DMD (Directed Metal Deposition)에는 정밀한 레이저 제어가 필요합니다. 레이저는 금속의 어닐링 및 담금질과 같은 재료 변경 프로세스 및 반도체의 임피던스 수정에 사용됩니다.

이러한 각 공정에 대해 레이저 에너지 전달을 제어하는 데 선호되는 기술이 있습니다. 두 가지 광범위한 레이저 클래스는 연속파 (CW)와 펄스 형입니다. CW 레이저는 일반적으로 비용이 저렴하고 평균 출력이 높다는 이점이 있습니다. 펄스 레이저는 평균 출력이 낮지 만 짧은 펄스 광자 에너지는 연소하는 대신 재료의 화학적 결합을 끊습니다. 열 영향 영역 (HAZ)이 최소화되고 절단이 깨끗하며 재료 후 처리가 종종 불필요합니다. Polaris Motion의 레이저 제어 제품군에서는 CW 및 펄스 레이저가 모두 지원됩니다.

연속파 (CW) 레이저

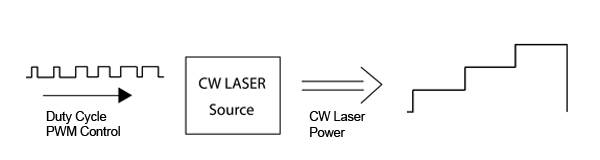

CW 레이저는 열 출력이 제어 된 연속 레이저 빔을 방출하는 레이저입니다. CW 레이저의 경우 Polaris Motion은 펄스 폭 변조 (PWM) 제어와 아날로그 제어를 모두 제공합니다. PWM 듀티 사이클 제어를 사용하면 PWM 신호가 높은 시간 비율이 레이저의 강도를 제어합니다. 예를 들어 최대 전력이 200 % 듀티 사이클에 해당하는 100W이면 듀티 사이클이 25 %이면 50W의 연속 레이저 전력이됩니다. 듀티 사이클은 즉시 변경할 수 있습니다.

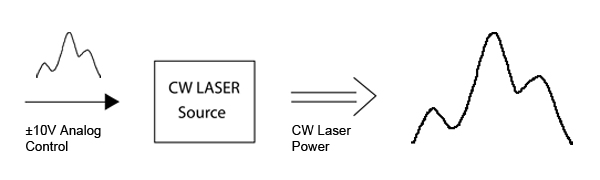

많은 레이저에는 아날로그 제어 입력이 있습니다. 일반적으로 0-10V 또는 ± 10V이며 해당 범위의 값을 취할 수 있습니다. 이를 위해 레이저 출력 출력은 제어 신호 입력에 정비례합니다. 0-10V의 경우 10V의 최대 입력 신호가 레이저 전력 200W에 해당하면 3V는 60W가됩니다. 아날로그 입력 전압은 즉시 변경 될 수 있으므로 레이저 출력 전력이 즉시 변경됩니다.

CW 레이저 용 PWM 제어

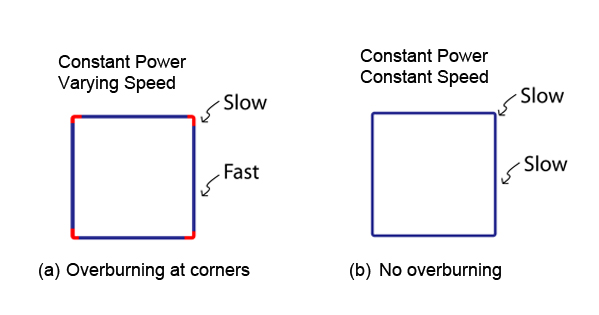

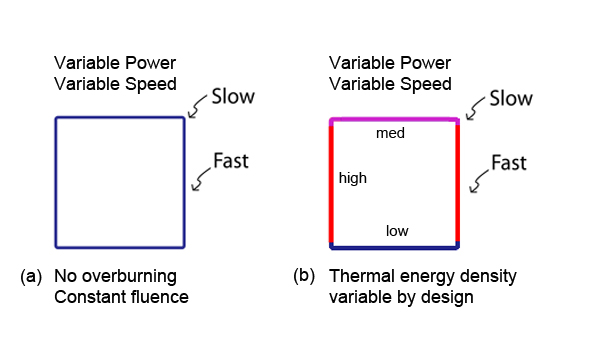

정 출력 CW 레이저는 폭 넓은 가용성과 저렴한 비용으로 오랫동안 인기를 끌었습니다. 그러나 핫스팟과 과도한 연소를 방지하기 위해 레이저 가공은 일정한 속도로 레이저의 일정한 출력 전력과 일치해야합니다. 이렇게하면 가공 경로를 따라 단위 길이 당 일정한 양의 레이저 에너지가 증착됩니다 (그림 3b 참조). 정 출력 레이저의 문제점은 최대 가공 속도가 코너링 속도에 의해 제한된다는 것입니다. 기계의 가속 및 감속 능력에 의해 제한되는 코너링 속도는 프로세스의 최대 전체 속도가됩니다. 작업자가 시간당 부품 처리량을 최대화하기 위해 직선으로 빠르게 이동하고 코너에서 천천히 이동하려고하면 코너에서 오버 버닝이 발생하게됩니다.

다행히 Polaris Motion에서는 듀티 사이클 PWM 제어를 사용하여 레이저 출력을 자동으로 변경할 수있는 기능을 제공합니다. 레이저 출력은 작업 경로를 따라 레이저 처리 속도와 일치하도록 즉시 변경 될 수있어 그림 4a와 같이 레이저 에너지 (플루 언스)가 균일하게 증착됩니다. 또한 특수 공정을 위해 가변 레이저 에너지 증착이 필요한 경우 그림 4b에 표시된 것처럼 속도에 대한 레이저 출력의 비율을 자동으로 변경할 수 있습니다.

CW 레이저 용 아날로그 제어

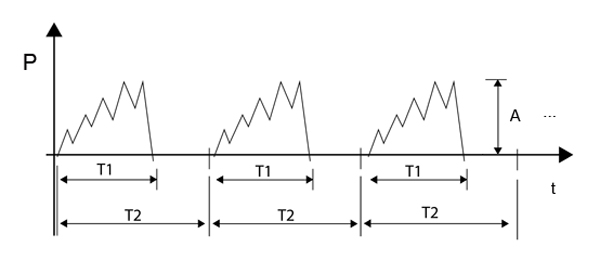

CW 레이저의 아날로그 제어도 지원됩니다. 간단한 방법은 비례 제어입니다. 레이저 출력 전력은 제어 신호 입력에 단순히 비례하며, 예를 들어 경로를 따라 속도에 비례 할 수 있습니다. 그러나 Polaris Motion은 또한 ALPS ™ (Analog Laser Pulse Shaping)를 제공합니다 (그림 5 참조). 오퍼레이터는 테이블에 생성 된 펄스 모양 자체, 진폭 (A), 펄스의 온 시간 (T1) 및 펄스주기 (T2)를 포함하여 여러 제어 레버를 가지고 있습니다. ALPS ™는 레이저 용접과 금속 3D 프린팅 응용 분야 모두에서 용융 풀의 열 에너지 밀도를 제어하는 데 유용합니다.

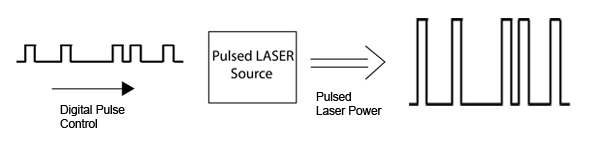

펄스 레이저

펄스 레이저는 연속적인 고 에너지 펄스를 방출하는 레이저입니다. 펄스 레이저는 나노초 (ns), 피코 초 (ps) 또는 펨토초 (fs)로 분류됩니다. 레이저가 빠를수록 열 영향 영역이 작아지고 처리 할 수있는 재료 유형이 많아집니다. 펄스 레이저는 일반적으로 반도체, 군사, 의료, 과학 및 휴대용 장치 시장의 정밀 재료 가공 응용 분야에 사용됩니다. Polaris Motion에서 펄스 레이저를 제어하는 두 가지 방법은 (1) 고정 피치 레이저 제어 (FPLC)와 (2) 주문형 펄스 제어 (PODC)입니다.

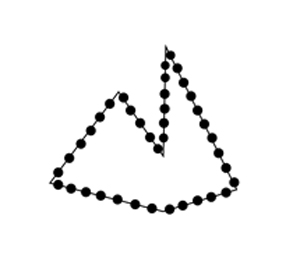

고정 피치 레이저 제어

고정 피치 레이저 제어 (FPLC)를 사용하면 다양한 속도에 관계없이 레이저 경로를 따라 고정 된 증분으로 광학 펄스를 발사하도록 레이저가 트리거됩니다. 지오메트리 예 (그림 7)에서 레이저 스폿은 모션이 직선을 따라 빨라지고 모서리에서 느려지더라도 일정한 증분으로 경로를 따라 배치됩니다. 레이저 펄스가 트리거되는 밀도 및 속도는 설정 가능한 매개 변수이며 즉시 변경할 수 있습니다. 고정 피치 모드에서 펄스 배치는 경로 지점과 무관합니다.

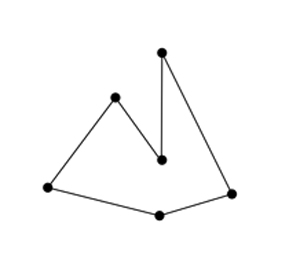

Pulse-On-Demand 제어

주문형 펄스 제어 (PODC)를 사용하면 레이저 펄스를 모든 형상의 임의의 정확한 위치에 배치 할 수 있습니다. PODC 모드에서 펄스 배치의 위치는 경로 포인트와 정렬되어야합니다. 레이저 펄스의 정확한 배치가 필요한 경우 PVT (Position-Velocity-Time) 경로 계획이 권장됩니다. 작은 공차 내에서 펄스 배치를 지정할 수있는 경우 선형 및 원호 보간 경로 계획을 사용할 수 있습니다.

Polaris Motion 정보

Polaris Motion은 레이저 기반 제조의 CNC 기계, 광학 표면의 다이아몬드 공구 절단 및 연삭, 기타 고성능 영역의 특수 CNC 기계를위한 모션 제어 솔루션을 전문으로합니다.

여러 Galvo 스캐너 제어 및 32 페이지 일반 카탈로그 (5MB)에 대한 정보를 다운로드 할 수 있습니다. 여기에서 지금 확인해 보세요..

폴라리스 웹 사이트.

마일 에릭

폴라리스 모션

www.pmdi.com

merlic@pmdi.com