Controle de máquina e software CAD / CAM para máquinas CNC a laser

Polaris CAD / CAM (PCC) é o software de design assistido por computador (CAD) e manufatura assistida por computador (CAM) da Polaris Motion. É usado no projeto de controle de movimento para controlar sua fonte de laser, estágio de posicionamento, scanner Galvo, visão de máquina e outros periféricos de máquina-ferramenta a laser CNC.

Polaris CAD / CAM é uma interface operacional poderosa que aumenta a produtividade para um grande número de processos de fabricação a laser, como corte a laser, gravação e soldagem, microusinagem a laser, ablação a laser e impressão 3D.

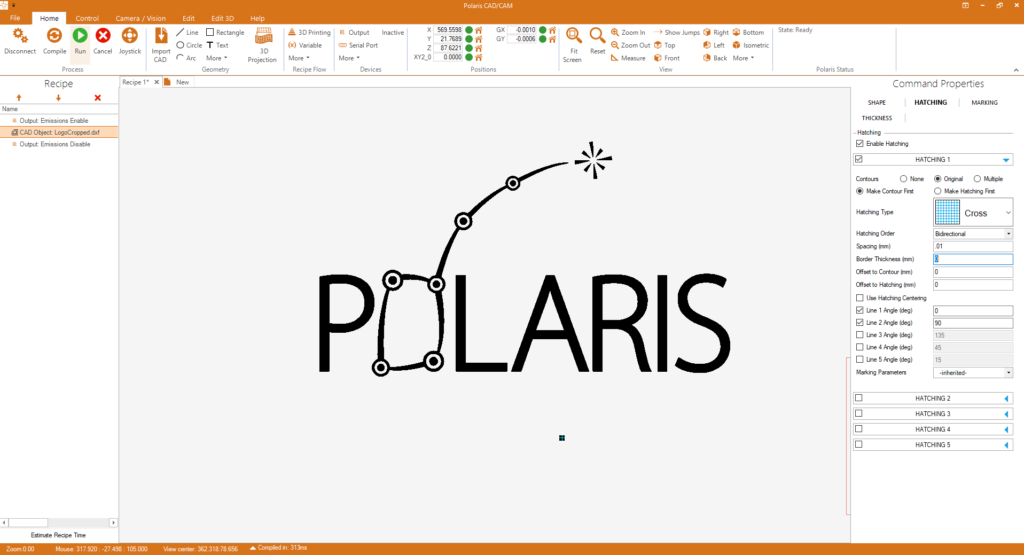

Importação CAD e preparação de peças

A primeira etapa é importar um arquivo CAD. Nosso software de design de controle de movimento suporta muitos formatos diferentes, incluindo DXF, DWG, STL, arquivos NC Drill e bitmaps. Durante a importação de CAD, todos os objetos são preservados como linhas e arcos. Após a importação, o objeto é arrastado para o lugar e dimensionado, se necessário. A ferramenta de desenho integrada pode ser usada para adicionar texto, geometria e realizar edições.

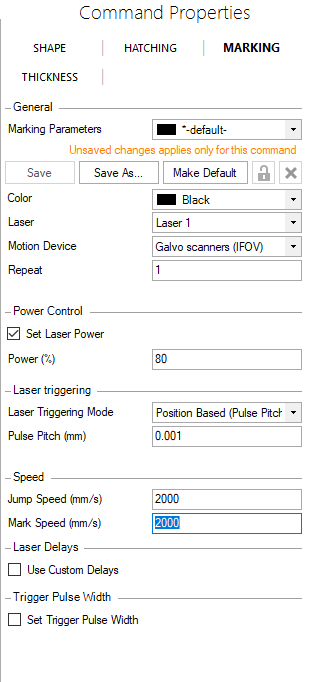

A próxima etapa é escolher e adicionar hachuras às áreas fechadas. Muitos padrões de incubação estão disponíveis e podem ser selecionados em um palete.

A etapa final é selecionar a velocidade de trabalho e pressionar RUN. Polaris CAD / CAM cria automaticamente o caminho da ferramenta de acordo com algoritmos avançados para uma execução rápida e precisa do caminho da ferramenta.

Coordenação de estágio e scanner Galvo

Quando o campo de visão de um scanner Galvo é muito pequeno para a peça que precisa ser feita, o scanner Galvo pode ser montado em um palco XYZ e movido de um ladrilho para outro para cobrir toda a peça de trabalho. Essa técnica é chamada de etapa e varredura. “Erros de costura” podem ocorrer frequentemente em etapas e processos de digitalização, especialmente nas extremidades do campo do scanner Galvo, onde as aberrações ópticas são maiores.

O campo de visão infinito (IFOV) é o processo recomendado quando uma melhor precisão é necessária. Em um processo IFOV, o estágio e o scanner Galvo se movem simultaneamente e, devido à natureza contínua do movimento e aos algoritmos avançados envolvidos, os erros de costura não são mais um problema.

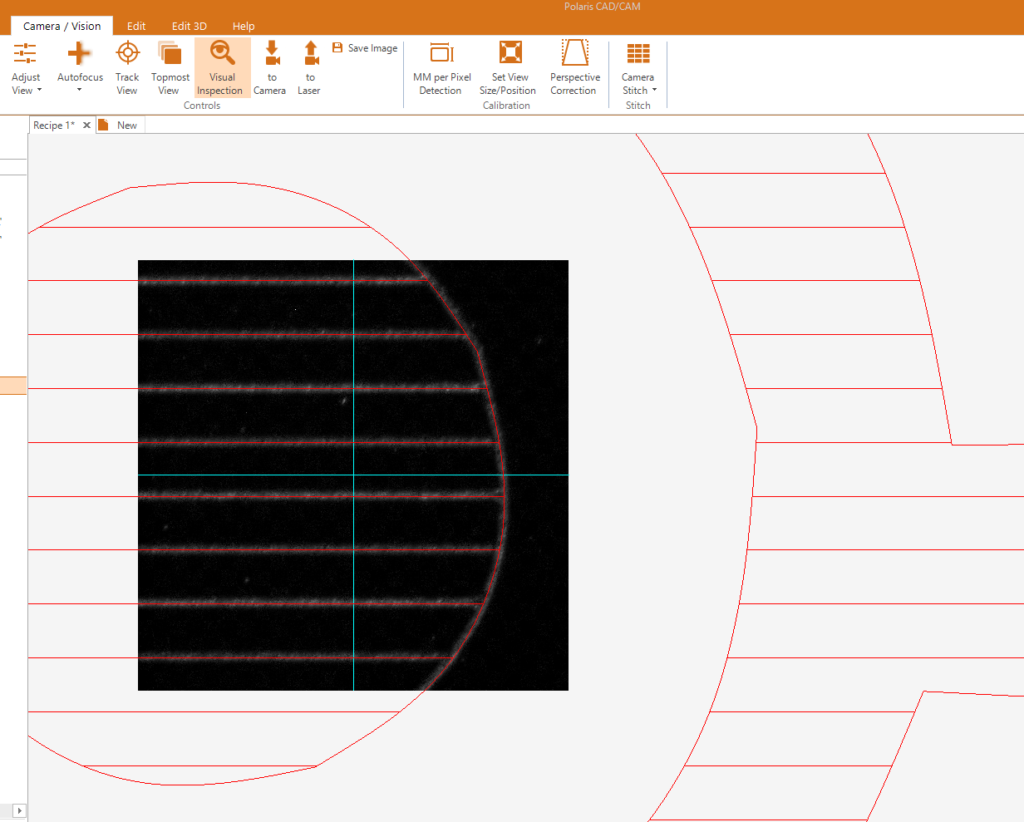

Visão e alinhamento da máquina

Polaris CAD / CAM oferece capacidade avançada de visão de máquina (MV) em seu software de controle de movimento. Seus principais usos são (1) alinhamento de peças, (2) calibração de estágio e scanner Galvo e (3) inspeção de peças. Várias câmeras de visão de máquina são suportadas. Uma câmera pode ter um grande campo de visão para inspeção geral. Outra câmera pode ser usada para visualizar pequenos recursos. São suportadas visualizações no eixo e fora do eixo.

A visão da câmera de visão da máquina pode ser sobreposta no desenho CAD para inspeção da peça de trabalho. O alinhamento pode ser automático ou manual. Até quatro pontos de referência podem ser usados para encontrar a orientação da peça. Após o alinhamento, a receita é girada para coincidir com a visão da câmera.

Automação e Receitas

O pacote de design de controle de movimento Polaris CAD / CAM usa receitas e automação para criar peças complexas. Dentro da receita, as variáveis e o controle de fluxo do programa são usados para tarefas repetitivas. A potência do laser e as velocidades de digitalização podem ser alteradas para diferentes seções do arquivo de peça usando variáveis. Uma câmera de visão de máquina pode ser usada para criar um mapa de altura e o foco do laser pode ser ajustado automaticamente no loop usando variáveis. Os triggers externos originados do hardware de E / S digital podem ser usados para parar ou iniciar um processo.

Módulo de controle remoto (RCM)

Polaris CAD / CAM tem uma opção de módulo de controle remoto. O software cliente pode controlar o PCC via TCP / IP e o PCC pode ser executado sem cabeçote. Se você for um cliente OEM, poderá desenvolver uma interface de operação usando sua própria marca.

Ligue para nós ou faça uma pergunta! Eu e nossa equipe estamos sempre dispostos a ajudar!

Tom Erlic, Desenvolvimento de Negócios

Controle de movimento de máquina-ferramenta CNC de 5 eixos

O PCC tem a capacidade de fazer verdadeiras peças processadas a laser 3D. Um estágio de 5 eixos composto por eixos lineares XYZ e eixos rotacionais AC, juntamente com um scanner Galvo 3D, pode ser controlado.

Um padrão 2D ou 2.5D é envolvido em uma peça 3D e os parâmetros do processo do laser são definidos. Polaris CAD / CAM junto com o sistema de controle de movimento Polaris UniverseOne ™ implementa a geração de trajetória e controle de processo para fabricar a peça.

Controle Múltiplo de Galvoscanner

Em algumas aplicações, o rendimento da fabricação é restrito ao processo. Este é frequentemente o caso na fusão seletiva a laser (SLM), que é usada para impressão 3D de metal. Quando a taxa de transferência é um requisito importante, são necessários vários lasers. Para acomodar este caso, o PCC tem a capacidade de controlar vários Galvoscanners a laser simultaneamente.

De produção de aditivos

O PCC foi projetado para fabricação aditiva a laser (AM) rápida e eficaz e impressão 3D para processos incluindo estereolitografia (SLA), sinterização seletiva de metal (SLS) e fusão seletiva a laser (SLM).

Na preparação de um trabalho, vários arquivos STL diferentes podem ser importados para o PCC ou um arquivo STL pode ser duplicado várias vezes. Então, o comando de impressão 3D pode combinar todas as peças em uma única execução de trabalho.

Ao otimizar os recursos do computador, grandes arquivos STL com centenas de megabytes e milhões de triângulos podem ser divididos em segundos em vez de minutos e horas. O caminho da ferramenta resultante, consistindo de linhas e arcos, é enviado ao controlador de movimento Polaris UniverseOne ™ automaticamente para execução imediata do trabalho.

Os arquivos STL podem ser condicionados manualmente e / ou automaticamente. Aviões perdidos e extras são reparados e as lacunas são preenchidas. Erros potenciais são sinalizados para reparo. Uma variedade de padrões de hachura incluindo linha, hachura cruzada e contorno podem ser escolhidos para preencher e preparar os volumes. Os suportes são gerados automaticamente com base na geometria da peça e são criados com fácil remoção como um objetivo.

Para peças maiores e para peças que precisam ser feitas rapidamente, vários scanners Galvo podem ser usados simultaneamente. O trabalho é dividido em ladrilhos e métodos são usados para costurar as seções com precisão.