许多制造过程都需要激光控制,例如切割,钻孔,焊接,蚀刻,雕刻和烧蚀。 粉末床熔合(PBF)和定向金属沉积(DMD)需要精细的激光控制。 激光用于改变材料的过程,例如对金属进行退火和淬火,以及改变半导体中的阻抗。

对于这些过程中的每一个,都有一种用于控制激光能量传递的优选技术。 激光器的两大类是连续波(CW)和脉冲激光器。 CW激光器通常成本较低,并且具有平均功率高的优点。 脉冲激光的平均功率较低,但是短脉冲光子能量会破坏材料的化学键,而不是燃烧。 热影响区(HAZ)最小化,切口干净,通常无需进行材料后处理。 在Polaris Motion的激光控制套件中,支持连续波和脉冲激光。

连续波(CW)激光器

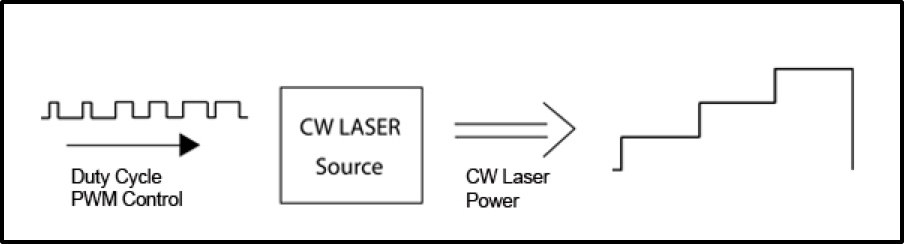

CW激光器是发射具有受控热量输出的连续激光束的激光器。 对于连续波激光器,Polaris Motion提供脉冲宽度调制(PWM)控制和模拟控制。 通过PWM占空比控制,PWM信号为高电平的时间百分比可以控制激光器的强度。 例如,如果最大功率为200W,对应于100%的占空比,那么25%的占空比将产生50W的连续激光功率。 占空比可以立即更改。

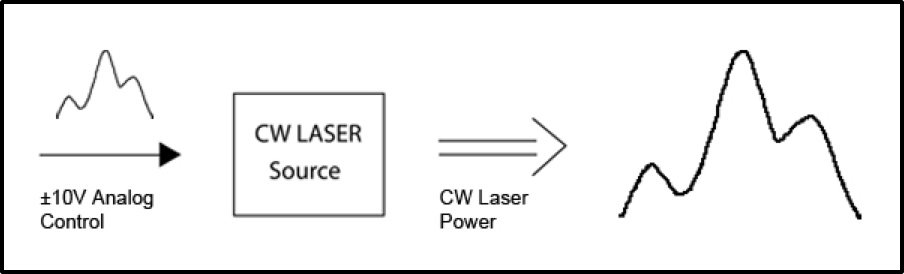

许多激光器都有模拟控制输入。 它们通常为0-10V或±10V,并且可以采用该范围内的任何值。 对于这些,激光功率输出与控制信号输入成正比。 在0-10V的情况下,如果10V的最大输入信号对应于200Watts的激光功率,则3V将产生60Watts。 模拟输入电压可以立即更改,从而导致激光输出功率立即更改。

连续激光器的PWM控制

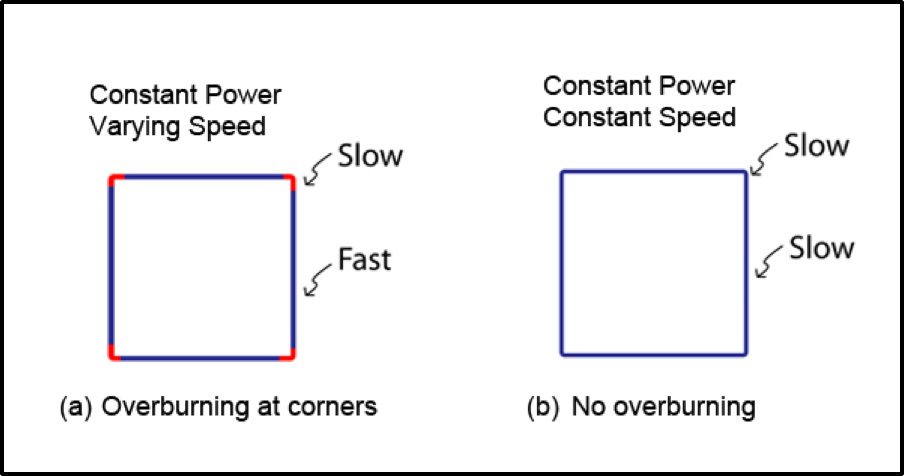

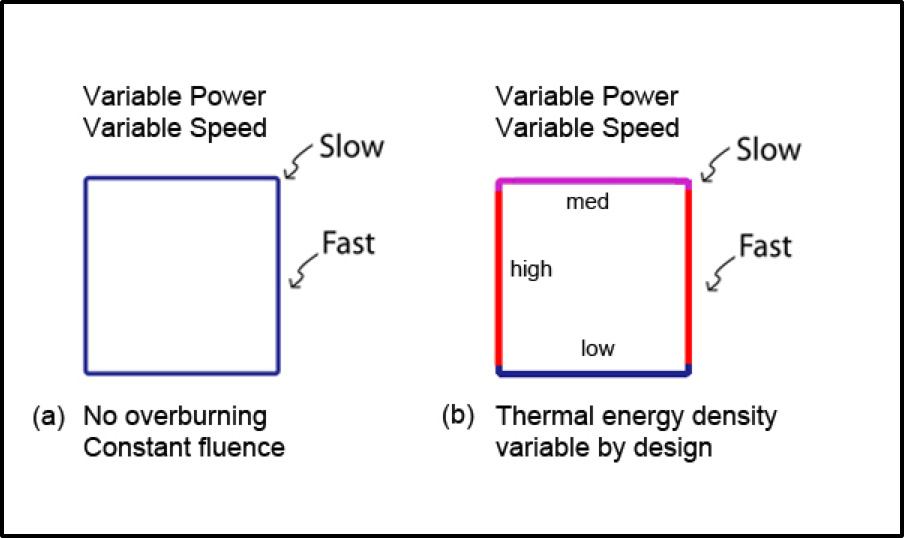

恒定功率连续波激光器因其广泛的可用性和低成本而长期流行。 但是,为避免热点和过度燃烧,必须以恒定的速度进行激光加工,以匹配激光的恒定输出功率。 通过这样做,沿着加工路径每单位长度沉积恒定量的激光能量,参见图3b。 恒功率激光器的问题在于最大加工速度受到转弯速度的限制。 转弯速度受机器加速和减速能力的限制,成为整个过程的最大速度。 如果操作员试图沿平直路快速走过而在拐角处慢下来以最大程度提高每小时的吞吐量,那么不幸的是,拐角处会出现过度燃烧。

幸运的是,在Polaris Motion,我们提供了使用占空比PWM控制自动更改激光功率的功能。 如图4a所示,可以立即改变激光功率以匹配沿着加工路径的激光加工速度,从而均匀地沉积激光能量(注量)。 此外,如果需要在特殊工艺中进行可变的激光能量沉积,则可以自动更改激光功率与速度的比值,如图4b所示。

连续激光器的模拟控制

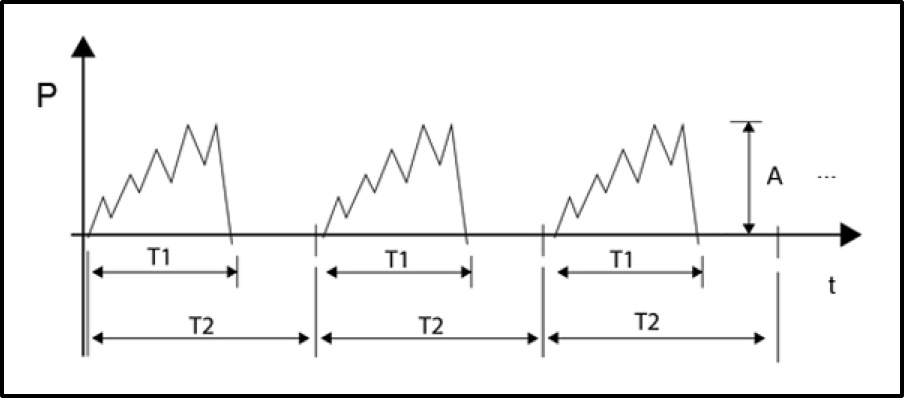

还支持连续波激光器的模拟控制。 简单的方法是比例控制。 激光输出功率仅与控制信号输入成正比,例如,可以使其与沿路径的速度成比例。 但是,Polaris Motion还提供了模拟激光脉冲整形(ALPS™),请参见(图5)。 操作员具有许多控制杆,包括:在表格中创建的脉冲形状本身,幅度(A),脉冲的接通时间(T1)和脉冲周期(T2)。 ALPS™可用于控制熔池的热能密度,以进行激光焊接和金属3D打印应用。

脉冲激光

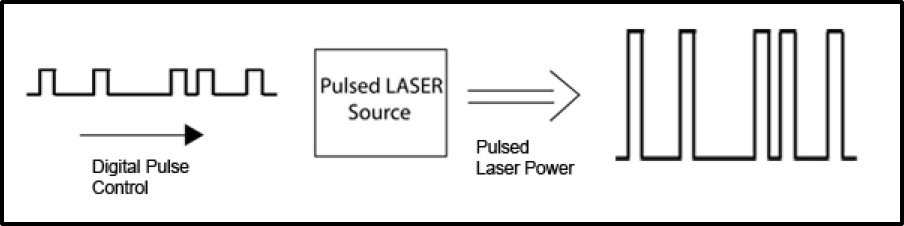

脉冲激光器是发出一系列高能脉冲的激光器。 脉冲激光器分为纳秒(ns),皮秒(ps)或飞秒(fs)。 激光速度越快,热影响区域越小,可以处理的材料类型越多。 脉冲激光器通常用于半导体,军事,医疗,科学和手持设备市场中的精密材料加工应用。 在Polaris Motion,控制脉冲激光的两种方法是(1)定距激光控制(FPLC)和(2)按需脉冲控制(PODC)。

固定螺距激光控制

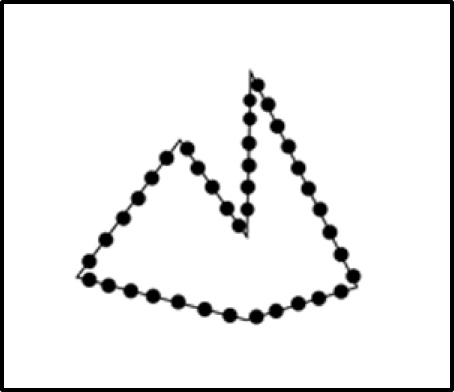

使用固定螺距激光控制(FPLC),无论速度如何变化,都会触发激光沿激光路径以固定的增量发射光脉冲。 在几何示例(图7)中,即使运动沿直线加速并在拐角处减速,激光光斑也会以恒定的增量沿路径放置。 触发激光脉冲的密度和速率是可设置的参数,可以随时更改。 在固定螺距模式下,脉冲位置与路径点无关。

按需脉冲控制

使用按需脉冲控制(PODC),可以将激光脉冲放置在任何几何图形上的任意精确位置。 在PODC模式下,脉冲放置的位置需要与路径点对齐。 如果需要精确放置激光脉冲,则建议进行位置-速度-时间(PVT)路径规划。 如果可以在较小的公差范围内指定脉冲的放置,则可以使用线性和圆形插补路径规划。